因为专业

所以领先

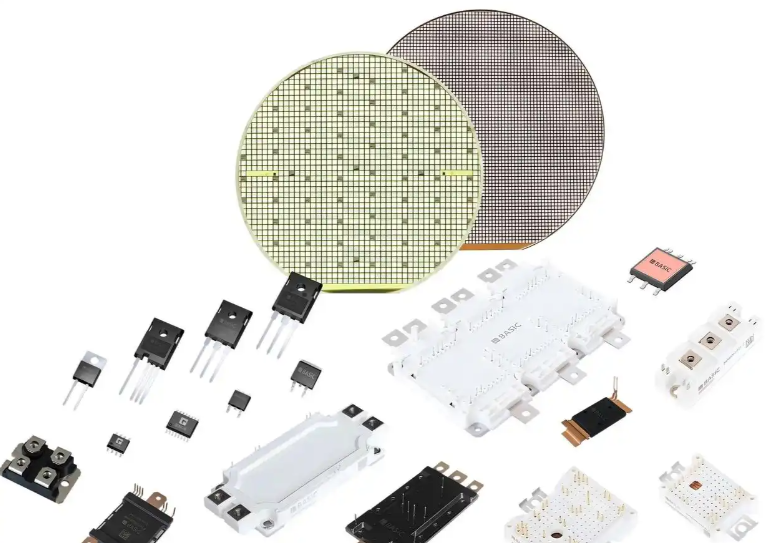

微电子封装工艺作为微电子制造过程中的关键环节,其质量直接关系到电子产品的性能和可靠性。为了确保封装工艺的质量,需要制定严格的检验标准,涵盖从材料选择、工艺流程到最终产品测试的各个环节。以下是对微电子封装工艺检验标准的全面解析:

封装材料的选择直接影响到封装的可靠性和产品的使用寿命。因此,对封装材料的检验标准非常严格。

材料纯度:封装材料如塑料、陶瓷和金属必须满足特定的纯度要求,以避免杂质对芯片造成污染或影响电气性能。

热导率:对于需要良好热管理的应用,封装材料的热导率是一个重要的检验指标。高导率材料有助于提高散热效率,防止芯片过热。

机械强度:封装材料需要具备足够的机械强度,以保护芯片免受外部物理损伤。

电绝缘性:封装材料必须具有良好的电绝缘性能,以防止短路或漏电现象的发生。

封装工艺流程包括芯片贴装、键合、填充、密封等多个步骤,每个步骤都需要进行严格的质量控制。

芯片贴装精度:芯片贴装的精度是影响后续工艺质量的关键因素。检验标准包括芯片的位置偏差、贴装压力和贴装速度等参数。

键合质量:键合是实现芯片与封装体之间电气连接的关键步骤。检验标准包括键合线的长度、直径、键合强度以及是否存在断线或虚焊等问题。

填充材料的均匀性:填充材料用于保护芯片和键合线,同时提供应力缓冲。检验标准包括填充材料的流动性、固化时间和填充均匀性等。

密封性能:密封是封装工艺的最后一步,确保封装体的密封性。检验标准包括密封材料的粘附性、密封厚度以及密封后的气密性测试结果。

封装完成后,需要对封装体进行全面的测试,以确保其符合设计要求和应用需求。

电气性能测试:电气性能测试是验证封装体是否能够正常工作的关键步骤。检验标准包括引脚间的电阻值、绝缘电阻、漏电流等电气参数。

机械性能测试:机械性能测试用于评估封装体在不同机械应力下的表现。检验标准包括抗拉强度、抗剪切强度、抗冲击性能等。

环境适应性测试:封装体需要在不同的环境条件下工作,因此必须进行环境适应性测试。检验标准包括高温老化测试、低温存储测试、湿热测试、振动测试等。

热管理测试:热管理是微电子封装中的一个重要议题。检验标准包括封装体的热阻、热膨胀系数、散热效率等。

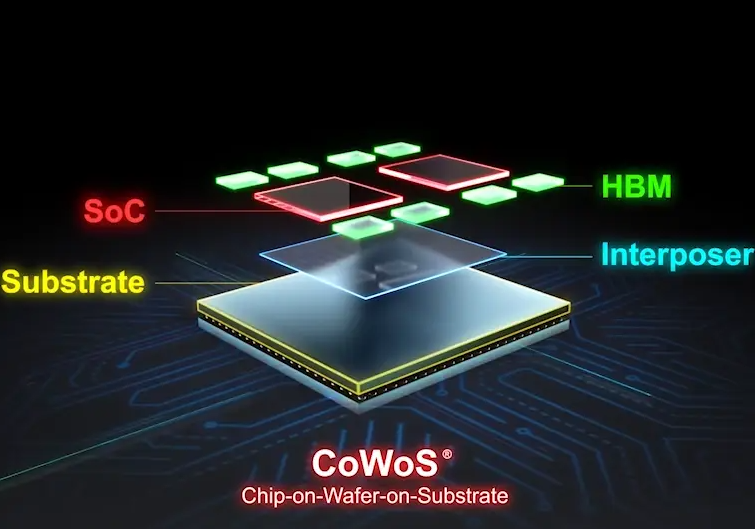

随着电子设备向小型化、高性能化发展,出现了多种新型封装形式,如球栅阵列封装(BGA)、芯片级封装(CSP)和多芯片模块(MCM)等。这些封装形式有其特定的检验标准。

BGA封装:BGA封装的检验标准包括球栅的排列精度、球栅的焊接质量、封装体的平面度等。

CSP封装:CSP封装的检验标准包括封装尺寸的公差、焊球的直径和间距、封装体的热循环稳定性等。

MCM封装:MCM封装的检验标准包括多芯片之间的电气连接质量、封装体的信号完整性、热管理性能等。

除了企业内部的检验标准外,微电子封装工艺还需要遵循相关的行业标准和认证要求。

JEDEC标准:JEDEC是国际半导体行业协会,制定了许多关于半导体封装的标准,如JESD22-A108(温度循环测试)、JESD22-A110(湿度测试)等。

IEC标准:国际电工委员会(IEC)也制定了许多关于电子封装的标准,如IEC 60068-2-1(低温测试)、IEC 60068-2-2(高温测试)等。

RoHS认证:RoHS(有害物质限制指令)要求电子封装材料中不得含有铅、汞、镉等有害物质。

ISO质量管理体系:许多企业还通过了ISO 9001质量管理体系认证,确保封装工艺的每一步都符合国际质量标准。

微电子封装工艺的检验标准涵盖了材料选择、工艺流程、封装后测试以及特殊封装形式等多个方面。通过严格的检验标准,可以确保封装产品的质量和可靠性,满足不同应用场景的需求。随着技术的不断发展,微电子封装工艺的检验标准也在不断更新和完善,以适应新的技术和市场需求。

微电子芯片清洗剂选择:

水基清洗的工艺和设备配置选择对清洗精密器件尤其重要,一旦选定,就会作为一个长期的使用和运行方式。水基清洗剂必须满足清洗、漂洗、干燥的全工艺流程。

污染物有多种,可归纳为离子型和非离子型两大类。离子型污染物接触到环境中的湿气,通电后发生电化学迁移,形成树枝状结构体,造成低电阻通路,破坏了电路板功能。非离子型污染物可穿透PC B 的绝缘层,在PCB板表层下生长枝晶。除了离子型和非离子型污染物,还有粒状污染物,例如焊料球、焊料槽内的浮点、灰尘、尘埃等,这些污染物会导致焊点质量降低、焊接时焊点拉尖、产生气孔、短路等等多种不良现象。

这么多污染物,到底哪些才是最备受关注的呢?助焊剂或锡膏普遍应用于回流焊和波峰焊工艺中,它们主要由溶剂、润湿剂、树脂、缓蚀剂和活化剂等多种成分,焊后必然存在热改性生成物,这些物质在所有污染物中的占据主导,从产品失效情况来而言,焊后残余物是影响产品质量最主要的影响因素,离子型残留物易引起电迁移使绝缘电阻下降,松香树脂残留物易吸附灰尘或杂质引发接触电阻增大,严重者导致开路失效,因此焊后必须进行严格的清洗,才能保障电路板的质量。

合明科技研发的水基清洗剂配合合适的清洗工艺能为芯片封装前提供洁净的界面条件。

合明科技运用自身原创的产品技术,满足芯片封装工艺制程清洗的高难度技术要求,打破国外厂商在行业中的垄断地位,为芯片封装材料全面国产自主提供强有力的支持。

推荐使用合明科技水基清洗剂产品。

![[x]](/template/default/picture/closeimgfz1.svg)