因为专业

所以领先

QFP(Quad Flat Package)封装作为表面贴装技术的重要形式,其工艺流程需通过多步骤精密操作实现器件与基板的可靠连接,具体包括以下阶段:

基板准备:基板需符合设计尺寸要求,并经过清洁和表面处理(如去除氧化物、增加粗糙度),确保焊接界面的良好结合性。

焊膏印刷:采用钢网印刷技术在基板引脚位置涂布焊膏,形成均匀薄膜。焊膏成分(如锡铅合金或无铅材料)需匹配后续焊接工艺,厚度通常控制在50-200μm。

高精度贴装:通过自动化贴片机(如视觉定位系统)将QFP器件精准放置于焊膏区域,贴装误差需控制在±0.05mm以内,确保引脚与焊膏完全对齐。

焊接工艺:主流技术包括热风回流焊(适用于细间距引脚)和波峰焊(适用于批量生产)。回流焊通过逐步升温(预热→熔融→冷却)使焊膏固化,形成金属间化合物连接;波峰焊则通过熔融焊料波浸润引脚,适用于引脚间距≥0.65mm的场景。

清洗与去残:焊接后需通过超声波清洗或溶剂清洗去除助焊剂残留,避免腐蚀引脚或影响电性能。

检测与测试:采用X射线检测(检测焊点内部空洞)、AOI光学检测(检查引脚桥连或偏移)及功能测试(验证电气性能),合格率需达到99.5%以上。

二次封装(可选):对敏感场景(如潮湿环境)的器件进行塑封或陶瓷封装,增强机械保护。

切脚成型:通过模具将引脚修剪为标准长度(如1.27mm或2.54mm),并弯折成特定形状(如J型或L型),适配不同PCB安装需求。

QFP凭借高引脚密度(最高达500+引脚)、小型化(厚度可低至1.0mm)及可靠性优势,广泛渗透于以下场景:

应用案例:智能手机处理器、平板电脑主控芯片、笔记本电脑南桥芯片。例如,采用LQFP(低引脚间距)封装的MCU(微控制器)可集成更多I/O接口,满足多传感器数据处理需求。

市场占比:消费电子占QFP总需求的42%,2023年全球市场规模超80亿美元。

通信领域:5G基站射频模块、光通信 transceiver,QFP的表面贴装特性可减少PCB面积30%以上。

工业控制:PLC(可编程逻辑控制器)、伺服电机驱动芯片,其-40℃~125℃的工作温度范围适配工业环境。

汽车场景:车身控制模块(BCM)、车载信息娱乐系统,QFP的无铅焊接工艺符合RoHS标准,且抗振动性能优于BGA封装。

医疗设备:超声仪器信号处理芯片、便携式监测设备,其高可靠性(MTBF>10万小时)满足医疗认证要求。

物联网(IoT):低功耗传感器节点,采用TQFP(薄型封装)可降低设备厚度至2mm以下。

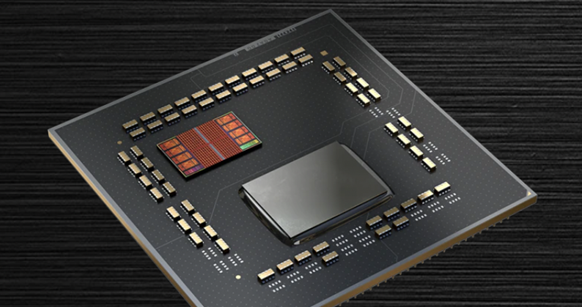

AI边缘计算:边缘AI芯片(如FPGA)通过QFP封装实现快速散热,热导率可达0.8W/(m·K),支持持续高负载运行。

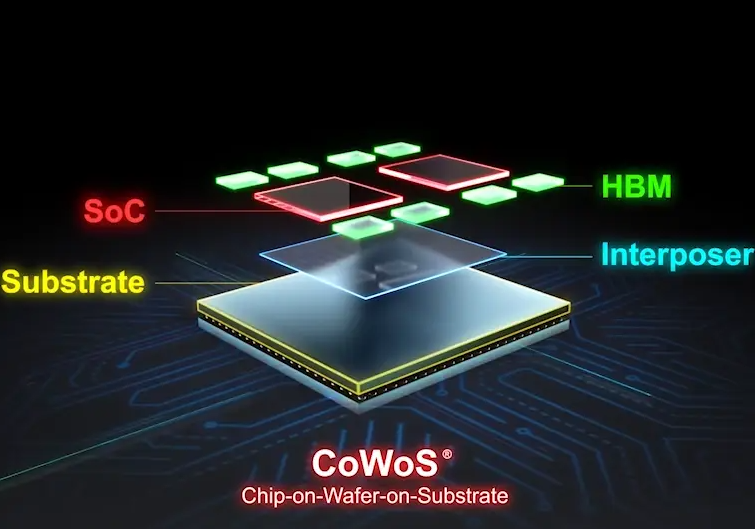

当前QFP工艺正朝着超细间距(0.3mm以下)、无铅化(欧盟CE认证驱动)及集成化(与SiP封装结合)方向发展,但面临BGA、CSP等新型封装的竞争压力。未来需通过材料创新(如纳米焊膏)和工艺优化(如激光焊接)提升竞争力,巩固在中高引脚密度场景的市场地位。

水基清洗的工艺和设备配置选择对清洗精密器件尤其重要,一旦选定,就会作为一个长期的使用和运行方式。水基清洗剂必须满足清洗、漂洗、干燥的全工艺流程。

污染物有多种,可归纳为离子型和非离子型两大类。离子型污染物接触到环境中的湿气,通电后发生电化学迁移,形成树枝状结构体,造成低电阻通路,破坏了电路板功能。非离子型污染物可穿透PC B 的绝缘层,在PCB板表层下生长枝晶。除了离子型和非离子型污染物,还有粒状污染物,例如焊料球、焊料槽内的浮点、灰尘、尘埃等,这些污染物会导致焊点质量降低、焊接时焊点拉尖、产生气孔、短路等等多种不良现象。

这么多污染物,到底哪些才是最备受关注的呢?助焊剂或锡膏普遍应用于回流焊和波峰焊工艺中,它们主要由溶剂、润湿剂、树脂、缓蚀剂和活化剂等多种成分,焊后必然存在热改性生成物,这些物质在所有污染物中的占据主导,从产品失效情况来而言,焊后残余物是影响产品质量最主要的影响因素,离子型残留物易引起电迁移使绝缘电阻下降,松香树脂残留物易吸附灰尘或杂质引发接触电阻增大,严重者导致开路失效,因此焊后必须进行严格的清洗,才能保障电路板的质量。

合明科技研发的水基清洗剂配合合适的清洗工艺能为芯片封装前提供洁净的界面条件。

合明科技运用自身原创的产品技术,满足芯片封装工艺制程清洗的高难度技术要求,打破国外厂商在行业中的垄断地位,为芯片封装材料全面国产自主提供强有力的支持。

推荐使用合明科技水基清洗剂产品。

![[x]](/template/default/picture/closeimgfz1.svg)