因为专业

所以领先

国内IGBT(绝缘栅双极型晶体管)品牌在新能源汽车、工业控制等核心领域的竞争格局及技术进展。

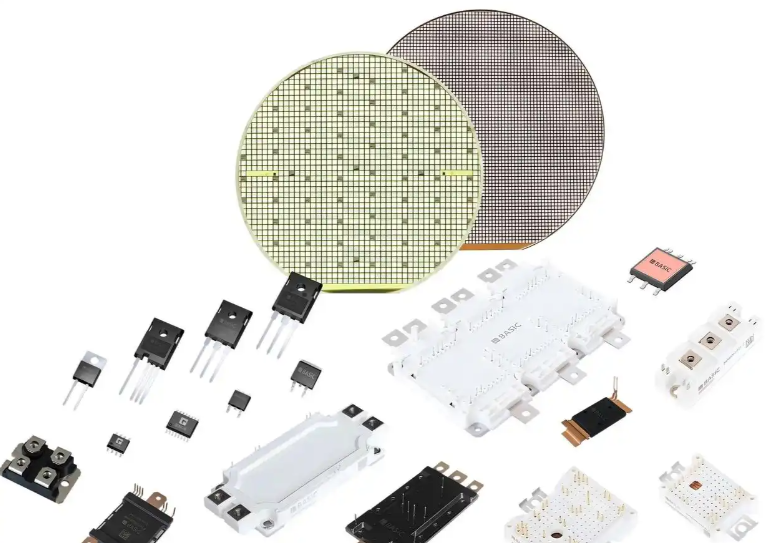

企业:比亚迪半导体(车规级龙头)、斯达半导(工业级领先)、士兰微(IDM模式代表)、时代电气(轨交领域优势)、宏微科技(中低压市场)为国产前五品牌,合计市场份额超60%(2025年数据预测)。

技术突破:比亚迪半导体已实现车规级IGBT芯片全自主化,搭载于全系新能源车型;斯达半导8英寸晶圆产线量产,逼近英飞凌、安森美等国际一线水平。

政策驱动:国家“十四五”规划将IGBT列为“卡脖子”技术,地方政府通过产业基金加速国产替代,2020-2025年中国IGBT市场规模年复合增长率达15%,新能源汽车占比27%(摩根斯坦利数据)。

高端市场依赖进口:英飞凌、三菱等国际厂商仍垄断800V以上高压IGBT市场,国产产品在薄片工艺、背面工艺良率上存在差距。

封装环节瓶颈:键合线材料(铜线替代铝线)、DBC基板(氮化铝/氮化硅陶瓷)等关键材料依赖进口,制约散热效率提升。

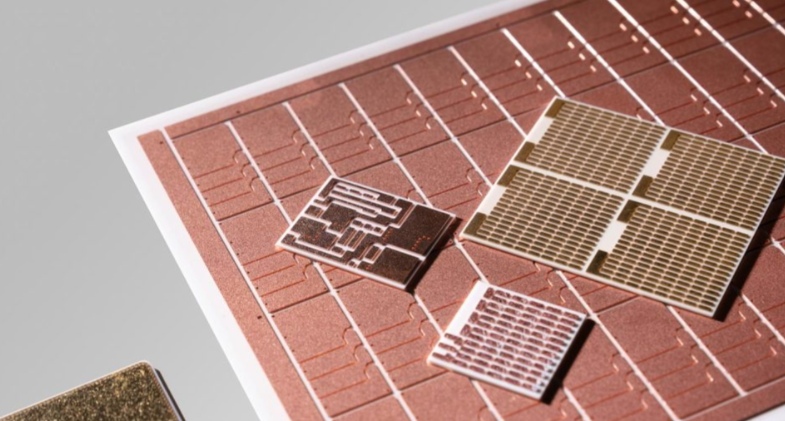

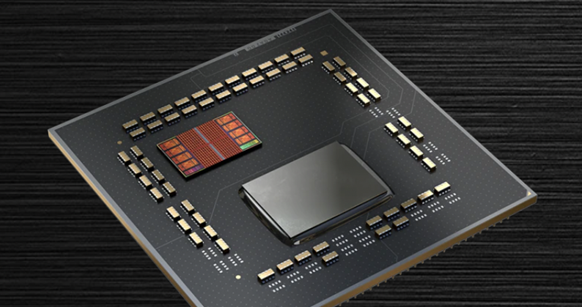

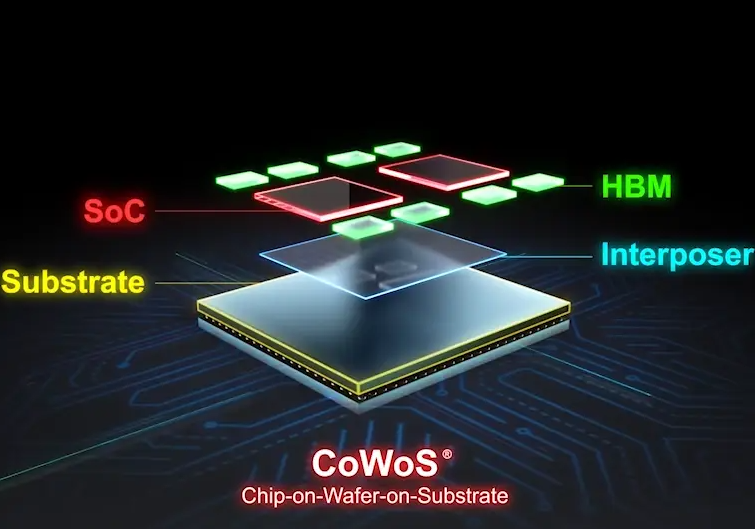

将IGBT芯片、二极管芯片通过焊接、键合等工艺集成于基板,形成具备电气连接与散热功能的模块化产品的过程。

晶圆生产:8英寸晶圆为主流(占全球产能70%),12英寸产线逐步落地(士兰微、中芯集成),大尺寸晶圆可降低单位成本30%以上。

芯片贴装与焊接:

丝网印刷:将锡膏印刷于DBC基板,精度要求±5μm;

真空回流焊接:真空环境(≤5mbar)消除焊点空洞,空洞率需控制在5%以下(X-RAY检测标准);

键合与清洗:

超声波键合:铝线/铜线连接芯片与DBC铜层,铜线键合可提升电流密度20%;

超声波清洗:无水乙醇清洗焊后残留,确保键合面洁净度>99.5%;

封装与测试:DBC与铜底板焊接→灌胶密封(硅胶导热系数≥3.0W/m·K)→终测(包括耐压、通流能力测试)。

散热升级:氧化铝陶瓷基板(传统方案)逐步被氮化铝(导热率300W/m·K)、氮化硅替代,提升模块功率密度50%(如比亚迪SiC模块);

银烧结工艺:Model 3采用银烧结替代传统焊接,散热效率提升40%,成为车规级高端封装主流。

国内IGBT产业在材料、设备、设计等环节的短板及国产化替代进展。

设备依赖进口:光刻机(ASML垄断)、键合机(K&S、ASM)、真空焊接炉等核心设备国产化率<10%;

材料制约:氮化铝陶瓷基板(日本京瓷占全球70%份额)、高纯度硅片(信越化学、SUMCO)供应受限;

设计软件:仿真工具(如SILVACO TCAD)依赖海外授权,自主EDA工具尚处验证阶段。

斯达半导:联合中科院研发薄片工艺,将芯片厚度从120μm降至80μm,导通损耗降低15%;

天科合达:氮化铝衬底量产,打破日本垄断,成本降低40%。

不同领域对IGBT模块性能的差异化要求及国产替代进度。

| 应用领域 | 技术要求 | 国产渗透率 | 代表企业 |

| 新能源汽车 | 车规级可靠性(-40℃~150℃) | 35% | 比亚迪半导体 |

| 工业变频 | 高耐压(1200V~1700V) | 45% | 斯达半导 |

| 轨交 | 长寿命(>10万小时) | 70% | 时代电气 |

| 家电 | 低成本(<$0.1/W) | 80% | 士兰微 |

车规级爆发:2025年国内新能源汽车IGBT需求将达200亿颗,比亚迪、蔚来等车企加速导入国产芯片;

SiC替代威胁:比亚迪、特斯拉采用SiC MOSFET替代传统IGBT,倒逼国产IGBT向高压、高频领域升级。

国产头部格局已定:比亚迪、斯达半导等前五品牌主导市场,但高端芯片仍需进口;

封装工艺是关键短板:银烧结、氮化铝基板等技术依赖进口设备,国产化率不足20%;

车规级替代加速:新能源汽车成为最大驱动力,2025年国产渗透率有望突破50%;

材料设备卡脖子:光刻机、陶瓷基板等“卡脖子”环节需5-8年突破周期;

SiC替代倒逼升级:宽禁带半导体技术加速迭代,IGBT需向高压(1700V+)、高频方向演进以保持竞争力。

合明科技IGBT模块芯片清洗剂选择:

水基清洗的工艺和设备配置选择对清洗精密器件尤其重要,一旦选定,就会作为一个长期的使用和运行方式。水基清洗剂必须满足清洗、漂洗、干燥的全工艺流程。

污染物有多种,可归纳为离子型和非离子型两大类。离子型污染物接触到环境中的湿气,通电后发生电化学迁移,形成树枝状结构体,造成低电阻通路,破坏了电路板功能。非离子型污染物可穿透PC B 的绝缘层,在PCB板表层下生长枝晶。除了离子型和非离子型污染物,还有粒状污染物,例如焊料球、焊料槽内的浮点、灰尘、尘埃等,这些污染物会导致焊点质量降低、焊接时焊点拉尖、产生气孔、短路等等多种不良现象。

这么多污染物,到底哪些才是最备受关注的呢?助焊剂或锡膏普遍应用于回流焊和波峰焊工艺中,它们主要由溶剂、润湿剂、树脂、缓蚀剂和活化剂等多种成分,焊后必然存在热改性生成物,这些物质在所有污染物中的占据主导,从产品失效情况来而言,焊后残余物是影响产品质量最主要的影响因素,离子型残留物易引起电迁移使绝缘电阻下降,松香树脂残留物易吸附灰尘或杂质引发接触电阻增大,严重者导致开路失效,因此焊后必须进行严格的清洗,才能保障电路板的质量。

合明科技研发的水基清洗剂配合合适的清洗工艺能为芯片封装前提供洁净的界面条件。

合明科技运用自身原创的产品技术,满足芯片封装工艺制程清洗的高难度技术要求,打破国外厂商在行业中的垄断地位,为芯片封装材料全面国产自主提供强有力的支持。

推荐使用合明科技水基清洗剂产品。

![[x]](/template/default/picture/closeimgfz1.svg)