因为专业

所以领先

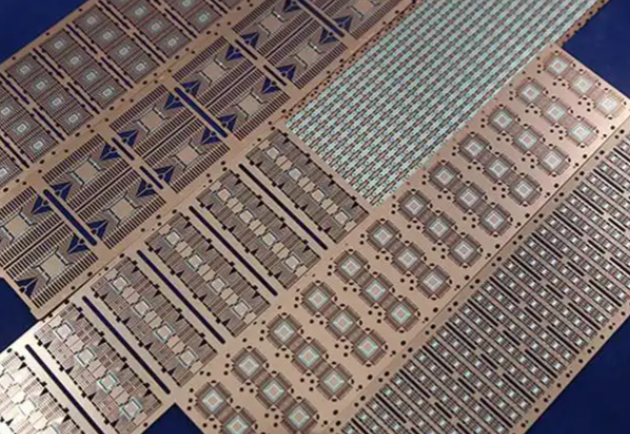

以下关于功率运算放大器封装技术流程和应用市场的介绍,综合了行业技术规范及市场动态分析:

功率运算放大器的封装流程直接影响其散热性能、可靠性和集成度,主要包含以下核心环节:

划片与分选

采用高精度划片机(如日本DISCO设备)切割晶圆,刀片厚度约25μm,确保芯片损耗最小化。

分选环节通过光学检测筛选合格芯片,剔除缺陷品。

粘片(Die Attach)

使用自动粘片机将芯片固定至引线框架或陶瓷基板,材料选择上需兼顾导热性(如银胶或共晶焊接)与热膨胀系数匹配,降低热应力。

互连技术

引线键合:金丝/铝丝键合连接芯片与引脚,需优化焊点弧度与高度以提升电流承载能力(如OPA541支持10A峰值电流)。

先进封装:采用铜柱凸点、倒装焊(Flip-Chip)技术提升高频性能,减少寄生参数。

封装材料与结构

基板选择:陶瓷基板(如AlN、Si3N4)用于高功率密度场景,配合AMB(活性金属钎焊)工艺增强散热。

双面冷却:通过顶部与底部散热路径设计(如特斯拉功率模块)提升热效率,但成本较高。

测试与密封

功能测试涵盖增益、带宽、压摆率等参数,同时进行高温/高湿可靠性验证。

气密封装(如金属或陶瓷封装)用于军工、航天领域,塑封则适用于消费电子。

功率运算放大器凭借高输出能力与稳定性,广泛应用于以下领域:

汽车电子

驱动系统:用于电机控制(如ALM2403-Q1集成保护功能,降低BOM成本)、电池管理及传感器信号调理。

新能源车:碳化硅(SiC)功率模块需求激增,推动封装技术向耐高温、低损耗方向升级。

工业控制

伺服驱动:如OPA541支持大电流输出,用于精密机械臂与自动化设备。

电力系统:在PLC(电力线通信)中放大信号,需耐受高电压(如TI产品支持180V电源)。

消费电子

音频设备:高保真功放(如D类放大器)依赖低失真封装设计,优化散热与EMI性能。

便携设备:低功耗封装技术(如QFN)延长电池寿命,适配可穿戴产品。

医疗与仪器

医疗成像:PA166高压运算放大器用于超声换能器驱动,需高通道隔离度(80dB)。

测试测量:高精度、宽带宽器件(如100V/μs压摆率)用于示波器前端信号调理。

新兴领域

5G通信:毫米波基站中射频功率放大依赖高频封装技术。

物联网:低功耗、微型化封装(如CSP)适配分布式传感器节点。

增长驱动

电动汽车市场扩张(2023-2029年功率模块CAGR达12.1%)推动高电流、高电压器件需求。

工业自动化与可再生能源投资加速,带动精密控制类放大器销售。

技术挑战

散热瓶颈:高功率密度下热管理难度增加,需开发高效散热材料(如石墨烯基界面)。

成本压力:SiC/GaN器件普及受限于封装成本,厂商倾向“足够好”的性价比方案。

可靠性要求:车规级产品需通过AEC-Q100认证,强调寿命预测与失效分析。

功率运算放大器的封装技术正向高集成度、耐高温、低成本方向演进,而应用市场则随汽车电子与工业升级持续扩展。企业需平衡性能与成本,同时关注SiC/GaN等新材料对封装工艺的革新需求

功率器件芯片清洗剂选择:

水基清洗的工艺和设备配置选择对清洗精密器件尤其重要,一旦选定,就会作为一个长期的使用和运行方式。水基清洗剂必须满足清洗、漂洗、干燥的全工艺流程。

污染物有多种,可归纳为离子型和非离子型两大类。离子型污染物接触到环境中的湿气,通电后发生电化学迁移,形成树枝状结构体,造成低电阻通路,破坏了电路板功能。非离子型污染物可穿透PC B 的绝缘层,在PCB板表层下生长枝晶。除了离子型和非离子型污染物,还有粒状污染物,例如焊料球、焊料槽内的浮点、灰尘、尘埃等,这些污染物会导致焊点质量降低、焊接时焊点拉尖、产生气孔、短路等等多种不良现象。

这么多污染物,到底哪些才是最备受关注的呢?助焊剂或锡膏普遍应用于回流焊和波峰焊工艺中,它们主要由溶剂、润湿剂、树脂、缓蚀剂和活化剂等多种成分,焊后必然存在热改性生成物,这些物质在所有污染物中的占据主导,从产品失效情况来而言,焊后残余物是影响产品质量最主要的影响因素,离子型残留物易引起电迁移使绝缘电阻下降,松香树脂残留物易吸附灰尘或杂质引发接触电阻增大,严重者导致开路失效,因此焊后必须进行严格的清洗,才能保障电路板的质量。

合明科技研发的水基清洗剂配合合适的清洗工艺能为芯片封装前提供洁净的界面条件。

合明科技运用自身原创的产品技术,满足芯片封装工艺制程清洗的高难度技术要求,打破国外厂商在行业中的垄断地位,为芯片封装材料全面国产自主提供强有力的支持。

推荐使用合明科技水基清洗剂产品。

![[x]](/template/default/picture/closeimgfz1.svg)